Vom Werkstoff zum Wertstoff

Unsere neue Serie „Vom Werkstoff zum Wertstoff“ startet mit einer kleinen Werkkunde zum Alleskönner Zink. Denn das Spurenelement ist nicht nur gut für unsere Gesundheit, Zink umgibt um überall im Alltag und wird schon über zwei Jahrhunderte als Baustoff verwendet. Welche Verarbeitungsmöglichkeiten es gibt, wie energieeffizient und nachhaltig das Material ist und vieles weitere Wissenswerte finden Sie im Folgenden.

Alleskönner Zink

Zink ist als Spurenelement essenziell für die menschliche Gesundheit, Wachstum und Wundheilung werden positiv beeinflusst. Bekannt ist Zink vor allem für seine Aufgaben in unserem Immunsystem, gerade in der Erkältungszeit sind entsprechende Präparate sehr beliebt. Zudem umgibt uns Zink überall im Alltag: vom Druckguss in Armaturen und Komponenten im Automobilbau über feuerverzinkte Geländer bis zur Dachrinne, Fassadenbekleidung oder Dachdeckung, wie sie bei RHEINZINK hergestellt wird.

Teil 1: Der Werkstoff

Zink findet bereits seit über 200 Jahren am Bau Verwendung - Titanzink ist die moderne Version dieses natürlich vorkommenden Metalls. RHEINZINK ist eine Legierung, die aus Feinzink und minimalen Anteilen an Titan und Kupfer besteht. Das Feinzink und Titan werden aus verschiedenen Ursprungsländern bezogen: Skandinavien, Spanien, Holland, Belgien und Deutschland, selten auch aus Mexiko oder Peru. Das Kupfer als Recyclingstoff kommt in Form von Bruchschrott in die Verarbeitung. Die Legierungs-Zusätze sind bedeutsam für die Farbe der Patina und die besonderen materialtechnologische Eigenschaften.

Die Legierungszusammensetzung gibt dem Material einerseits die erforderliche Festigkeit andererseits lassen sich die Produkt gut verformen. Durch diese Verarbeitungsmöglichkeiten lassen sich komplizierte Details lösen und beliebige Dachformen realisieren. RHEINZINK-Titanzink stellt egal ob als Gauben-, Giebel-, Balkon- oder Kaminbekleidung, aufgrund seiner ansprechenden Optik eine Aufwertung für das gesamte Gebäude dar. Dachränder, Vordächer und Mauerabdeckungen erstrahlen durch den edlen Werkstoff in neuem Glanz.

Nachhaltig

Nahezu 100 Prozent des verwendeten Titanzinks können mit sehr geringem Energieeinsatz und ohne umweltbelastende Rückstände recycelt werden. Die schützende Patina, welche sich im Laufe der Zeit auf der Zinkoberfläche bildet, sorgt für eine enorm hohe Lebenserwartung. Etliche historische Gebäude können belegen, dass Zinkdächer nach über 200 Jahren, ohne beachtenswerten Wartungsaufwand, vollkommen intakt sind. Darüber hinaus besteht jedes RHEINZINK-Produkt heute bereits zu 30 Prozent aus Sekundärmaterial.

Teil 2: Die Vorlegierung

Die Produktion

Der Herstellungsprozess von RHEINZINK-Titanzink umfasst mehrere Schritte, die in der Produktion im Werk Datteln durchgeführt werden. Wir werfen einen Blick in die Bereiche Vorlegierung, die Schmelz-Gieß-Walz-Straße, die Vorbewitterungsanlage und enden mit der Weiterverarbeitung. Den Start macht die Vorlegierung.

Vorlegierung

Der Produktionsbereich der Vorlegierung darf nur von Fachkräften mit genauer Unterweisung und besonderer Schutzausrüstung betreten werden. Denn hier geht es im wahrsten Sinne des Wortes heiß her. Bei knapp 800 °C werden im Induktionstiegelofen (Fassungsvermögen 2 t) aus Feinzink, Titan und Kupfer so genannte Vorlegierungsblöcke hergestellt. Diese Blöcke enthalten ein Vielfaches der Titan- und Kupferanteile der späteren Walzlegierung.

Es wird heiß

Aber was genau ist eine Vorlegierung? Damit werden Legierungen bezeichnet, die nicht zur Fertigung von Endprodukten dienen, sondern Metallschmelzen zugesetzt werden. Die Vorlegierung unterstützt den Prozess der Metallverbindung. So erschweren beispielsweise unterschiedliche Schmelzpunkte die Verbindung von verschiedenen Metallen zu einer finalen Walzlegierung sehr. So haben alle drei Bestandteile der Legierung, wie sie bei RHEINZINK benötigt wird, unterschiedlich hohe Schmelzpunkte: Zink: 418°C, Kupfer: 1.083°C, Titan: 1.670°C

Die Vorlegierungsblöcke werden später in einem bestimmten Verhältnis mit Feinzink in die großen Schmelzöfen gegeben, wo dann zum Einschmelzen „nur“ noch eine Temperatur von ca. 550 °C nötig ist.

Teil 3: Schmelzen-Gießen-Walzen

Die Schmelz-Gieß-Walz-Straße

In dieser Folge unserer Serie „Vom Werkstoff zum Werkstoff“ präsentieren wir eine echte Besonderheit, denn im RHEINZINK Werk Datteln steht die einzige kontinuierliche Schmelz-Gieß-Walz-Straße der Welt.

In den 60er Jahren haben maßgeblich RHEINZINK-Ingenieure diese patentierte Breitband-Gieß-Walzstraße entwickelt und damit das traditionelle Paketwalzverfahren abgelöst. Der Unterschied zu anderen Herstellern: Die spezielle RHEINZINK-Legierung wird in einem kontinuierlichen Produktionsprozess vom Schmelzen bis zum Walzen zu Bändern in verschiedenen Metalldicken verarbeitet.

Der erste Schritt ist das Schmelzen. Die Öfen erreichen eine Temperatur von 550 °C und schmelzen die Vorlegierungsblöcke gemeinsam mit Feinzinkblöcken und/oder Rücklaufschrotten zu der finalen RHEINZINK-Legierung. Die gewonnene flüssige Legierung wird nun der Gießmaschine, eines der Herzstücke des RHEINZINK-Verfahrens zugeführt. Die hier zugrunde liegende Technik schafft die Voraussetzungen für eine gleichmäßige und vor allem störungsfreie Materialqualität. Durch umlaufendes Kühlwasser wird die RHEINZINK-Legierung so weit unter den Schmelzpunkt gekühlt, dass ein fester Gussstrang entsteht.

RHEINZINK-Verfahren

Anschließend warten fünf in Reihe angeordnete Walzgerüste auf den Gussstrang. In jedem Walzgerüst wird die Dicke des 15 mm dicken Stranges um 35 bis 50 Prozent reduziert. Die endgültige Materialdicke beträgt zwischen 0,5 – 2 mm. Nach dem letzten Walzgerüst wird das nun fertiggewalzte RHEINZINK-Band zu 20 Tonnen schweren sogenannten Großcoils aufgewickelt. Der Wechsel erfolgt dabei „fliegend“, da der kontinuierliche Produktionsprozess kein Anhalten erlaubt.

Auch dieses Verfahren ist eine RHEINZINK-Entwicklung und weltweit einzigartig. Die noch heißen Großcoils (ca. 140 °C) werden im Anschluss zur Abkühlung auf Raumtemperatur mindestens zwei Tage zwischengelagert.

Teil 4: Die Vorbewitterung

RHEINZINK-Band wird also in einem kontinuierlichen Prozess hergestellt und am Ende entstehen riesige Coils, die leicht glänzend und silbrig ausschauen. Wir sprechen von walzblankem RHEINZINK-Material oder auch unserer Produktlinie RHEINZINK-CLASSIC. Diese Oberfläche bildet im Laufe der Zeit eine matt-graue Schutzschicht, die so genannte Patina. Da der Prozess der Patinabildung ein unregelmäßiger ist, kommt es zeitweise zu einem ungleichmäßigen Erscheinungsbild. Damit ist gemeint, dass z.B. äußere Faktoren, wie Regen, Einfluss auf das Tempo der Patinabildung nehmen. So wird walzblankes RHEINZINK, dass in einer regenschützten Gebäudeecke verbaut ist, langsamer diese Patina-Schicht erhalten als eine Dachfläche am gleichen Gebäude. Vergleichbar ist das auch ein bisschen mit Holz. Die Tischplatte am Gartentisch bewittert in der Regel schneller als die Tischbeine – besonders die nach innen geneigten Seiten. Die zeitverzögerte Patinabildung ist nicht nachteilig, es ist ein natürlicher Prozess. Aber viele Architekten und Bauherren wünschen sich von Beginn an eine gleichmäßige Optik. Hier kommt unsere Vorbewitterungsanlage zum Zug.

Einzige echte Vorbewitterung weltweit

Bereits seit Ende der 80er Jahre bieten wir vorbewittete Oberflächen an. Gemeint ist damit unsere heutige Produktlinie prePATINA in den Ausführungen blaugrau und schiefergrau. Bei diesen Varianten wird der Farbton der Schutzschicht (also der Patina) in unserer Vorbewitterungsanlage vorweggenommen. Die natürliche Oberflächeneigenschaft, unter Umweltbedingungen die lebenslang schützende Patina zu bilden, bleibt dabei erhalten. Auch dieses Verfahren ist weltweit einmalig. Die „vorbewitterten“ Produkte anderer Titanzink-Anbieter sind nämlich beschichtet oder lackiert und damit nicht mehr natürlich. Der positive Effekt der Patinabildung ist also nicht mehr gegeben.

In unserer Vorbewitterungsanlage werden die walzblanken Bänder nach einem Säuberungsvorgang einer Beizung unterzogen und gespült. Der komplette Prozess findet in einer geschlossenen, kontinuierlich arbeitenden Beizanlage statt, die höchsten umwelttechnischen Auflagen genügt. Auch werden viele Maßnahmen unternommen, die den derzeit behördlichen Umweltschutzbestimmungen weit vorgreifen. Hierzu gehört eine Dialyseanlage, durch die die Restbeize zu einer wiedereinsetzbaren Säure umgesetzt und der Gesamtsäurebedarf damit drastisch eingeschränkt wird. Außerdem ist eine hochmoderne Katalysatoranlage zur Reinigung der Abluft im Einsatz und es findet eine Wiederaufbereitung anfallender Zinkschlämme statt.

Ob das Material blaugrau oder schiefergrau wird, hängt mit der ursprünglichen Legierung zusammen. Für schiefergraues Material ist beispielsweise der Kupfer-Anteil höher. Im nächsten Teil unserer Serie nehmen wir den Bereich der Weiterverarbeitung genauer unter die Lupe.

Teil 5: Die Weiterverarbeitung

Großcoils haben ein beeindruckendes Gewicht von rund 20 Tonnen. Und sind damit natürlich nicht handlebar für die Weiterverarbeitung. In der Längs-/Querteilanlage werden die Coils nicht nur in kleinere Coils und Tafeln geteilt, sondern auch dem Streck-Biege-Richt-Verfahren unterzogen. Bei diesem Verfahren werden Spannungen aus dem Material herausgezogen, die durch den Walzvorgang entstehen. Das Ergebnis ist wellenreduziertes Material mit geradlinigeren Kanten.

Bis zu diesem Produktionsschritt wurde im Dattelner Werk von RHEINZINK-Halbzeug gefertigt. Darunter versteht man Coils und Tafeln, die von den Kunden selbst zu fertigen Produkten weiterverarbeitet werden können. Aber RHEINZINK verfügt auch über einen großen Anteil von Fertigartikeln: Beispielsweise alles rund um die Dachentwässerung.

Daher geht ein großer Teil der sauber geschnittenen Coils und Tafeln in die Weiterverarbeitung. Dort treffen automatisierte Prozesse auf handwerkliche Arbeitsschritte. Dachrinnen beispielsweise werden vollautomatisch geformt, gebündelt und dann auf Paletten gepackt. Die Rohrbiegemaschine biegt eindrucksvoll ein langes gerades Rohr zu einer Schlange. Nach dem Schneiden entstehen durch dieses Biegen einzelne Rohrbögen. Aber es gibt auch Bereiche, wo die Mitarbeiter zum Lötkolben greifen und Bauteile für die Dachentwässerung verbinden. Die Weiterverarbeitung fertigt insgesamt über 500 Produkte in den verschiedensten Dicken- und Oberflächenkombinationen an.

In der Weiterverarbeitung werden auch Kleincoils gefertigt und für den Transport vorbereitet. Kleincoils wiegen rund 500 kg und damit gerade mal 2,5 Prozent des Gewichtes vom ursprünglichen Großcoil. Nach Fertigstellung und Verpackung werden alle Produkte – egal ob Rinnen, Rohre, Paneele, Rohrschellen oder Kleincoils in die Logistiklager überführt und dort an die Kunden ausgeliefert.

Mit dem Besuch der Weiterverarbeitung endet unser kleiner „Rundgang durchs Werk“. Im nächsten Teil unserer Serie zeigen wir euch, wie sich unser Standort in Datteln seit 1967 weiterentwickelt hat.

Teil 6: Die RHEINZINK Historie

Gegründet 1967, hat sich das Dattelner RHEINZINK-Werk im Laufe der Jahrzehnte in allen Bereichen enorm weiterentwickelt.

Meilensteine neben dem Aufbau des Walzwerks sind sicher Anfang der 70er Jahr die ersten Schritte der Weiterverarbeitung, Ende der 80er Jahre die Inbetriebnahme der ersten Vorbewitterungsanlage sowie die sukzessive Weiterentwicklung der Büroflächen, Lager- und Produktionshallen Ende der 90er und in den 2000er Jahren.

2006 ist die Vorbewitterungshalle in ihrer jetzigen Form eröffnet worden. 2009 wurde die Libeskind-Villa gebaut. Aktuell komplettiert ein neues Großcoillager das Werksgelände in Datteln.

Machen Sie sich anhand der Fotos selbst ein Bild von mehr als fünf Jahrzehnten RHEINZINK.

Teil 7: Die Bedeutung der Dachentwässerung

Sowohl bei Neubauten als auch bei Sanierungen gibt es viele verschiedene Anforderungen. Diese betreffen unter anderem die Installation eines Dachentwässerungssystems, um Regenwasser sicher abzuleiten und das Gebäude zu schützen.

Eine Dachentwässerungs-Anlage ist zudem für jedes Gebäude aufgrund des Substanzschutzes unverzichtbar. RHEINZINK ist Spezialist für Dachrinnen, Fallrohre und einer Vielzahl an Zubehör aus Titanzink. Erhältlich sind die Produkte in verschiedenen Oberflächen und als halbrunde oder kastenförmige Ausführung. So wird zu vielen verschiedenen Baustilen sowohl eine funktionelle als auch optisch ansprechende Lösung angeboten.

Und wirft man einen Blick auf die Dachrinnen von Häusern, verrät die Prägung die Herkunft. Rinnen, Fallrohre oder auch Endböden sind mit einem kleinen RHEINZINK-Schriftzug geprägt. Aber es gibt auch Dachentwässerungs-Produkte aus RHEINZINK ohne Prägung. So nutzen beispielsweise Umarbeiter das RHEINZINK Band-Material und fertigen daraus eigene Rinnen und Rohre.

Die Vorteile eines RHEINZINK-Dachentwässerungssystem auf einen Blick: passgenaue Systemlösungen für sichere Entwässerung von Dächern, eine einfache und kosteneffiziente Montage und 40 Jahre Garantie auf unser nahezu wartungsfreies Material.

Teil 8: Die Architekturdetails

Eine Bereicherung des architektonischen Eindrucks eines Gebäudes sind die sogenannten Architekturdetails. Nur wenn diese mit Fassaden oder Dachelementen harmonieren, entsteht am Ende ein stimmiges Gesamtbild.

Ergänzung mit Stil

Als ideale Ergänzung beinhaltet das RHEINZINK-Sortiment daher eine Vielzahl von Fassadendetails und Architekturelementen, mit denen Planer oder Architekten bestimmte Gebäudeteile stilvoll in ein Gesamtkonzept integrieren können, so wie Gauben- und Giebelbekleidungen, Abdeckungen, Dachränder oder Kaminkopfbekleidungen.

Verlässlich und individuell

Mit dem RHIENZINK Sortiment stehen Architekturdetails für jede Herausforderung zur Verfügung. Die Abdeckungen und Bekleidungen aus RHEINZINK bieten verlässlichen Schutz vor Witterungseinflüssen an kritischen Gebäudeteilen, überzeugen dabei durch Langlebigkeit und verleihen dem Gebäude gleichzeitig das besondere Extra. Zudem lassen sie sich auch individuellen Wünschen anpassen.

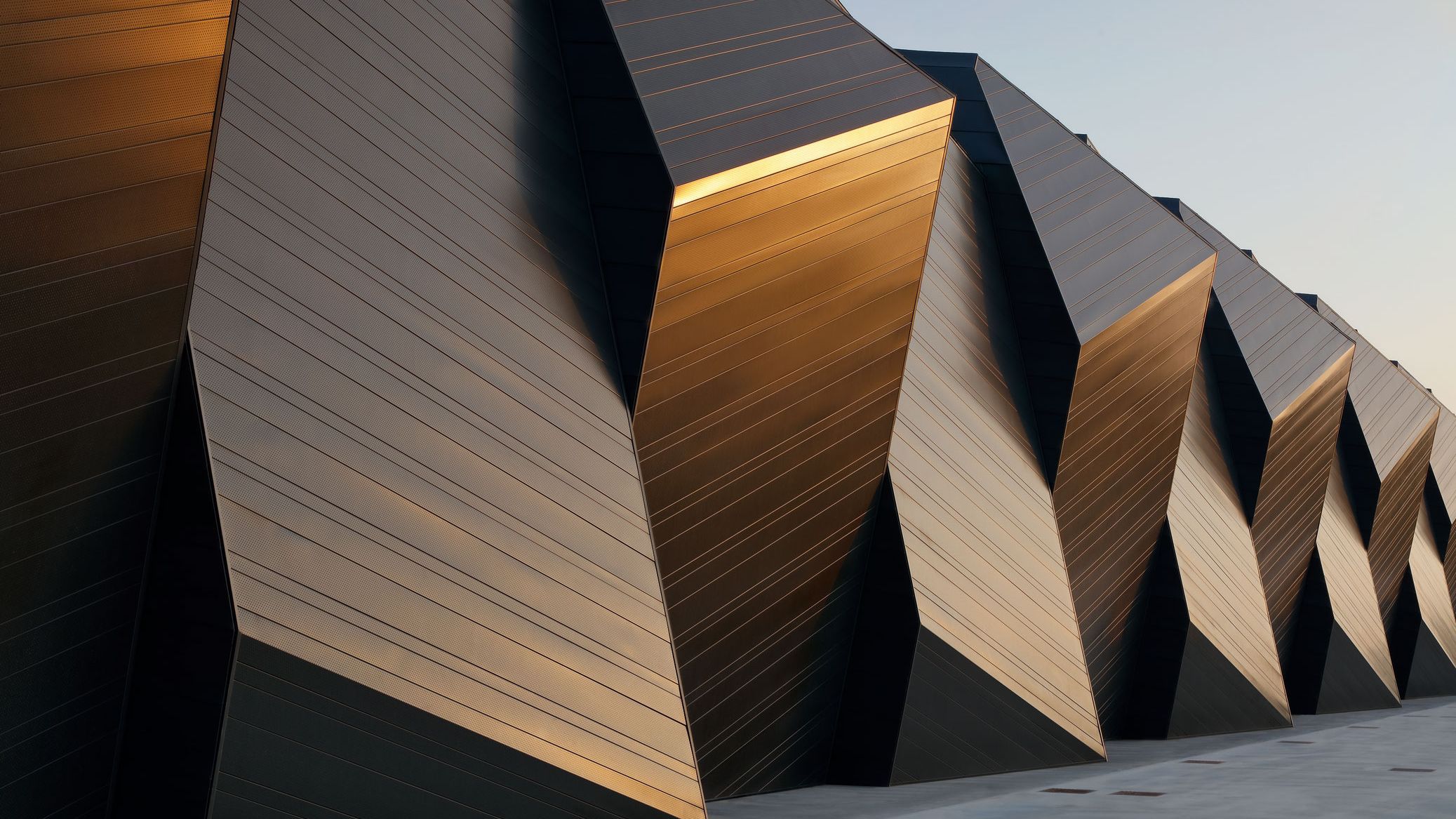

Teil 9: Die Fassadenbekleidungen

Eine Fassade ist ein architektonisches Gestaltungselement, mit ihrer Optik prägt sie das Gebäude. Doch sie dient nicht nur einem repräsentativen Erscheinungsbild, sondern übernimmt auch durchaus wichtige Funktionen, so sind sie für den Schutz vor Witterung, Umwelteinflüssen und Schall verantwortlich. Auch mit RHEINZINK lassen sich ganze Fassaden oder Teilflächen gekonnt in Szene setzen.

Unterschiedliche Verlegesysteme

Es gibt unterschiedliche Verlegesysteme, sie sorgen für einen ganz eigenen Look der Gebäudehülle. Mag man es klassisch und handwerklich – sind der Winkelstehfalz mit der typischen optischen Falzverbindung oder Rauten im großen oder kleinen Format erste Wahl. Wer es eher clean und geradlinig mag, dem gefallen sicher die Paneel-Systeme besser. Je nach Verlegeart der Paneele, erinnern diese auch an Holzpaneele.